技术介绍

PVD

PVD(物理气相沉积)

PVT公司是采用PVD工艺进行超硬涂层早期的先驱者之一,尤其是使用大面积电弧蒸发源进行电弧蒸发。

完整的PVD工艺是从把已清洗过的工件(通过水基清洗溶液)放入预加热过的真空室内开始,此后全自动工艺通过以下步骤运行:

- 基体预热以达到涂层工艺需求的温度

- 溅射刻蚀,即离子刻蚀或者溅射清洗

- 金属离子刻蚀

- 沉积

- 冷却

在真空室排气后,涂层工件被移出真空炉室。涂层材料是通过电弧蒸发或磁控溅射使其形成汽相或直接气化进入真空室。

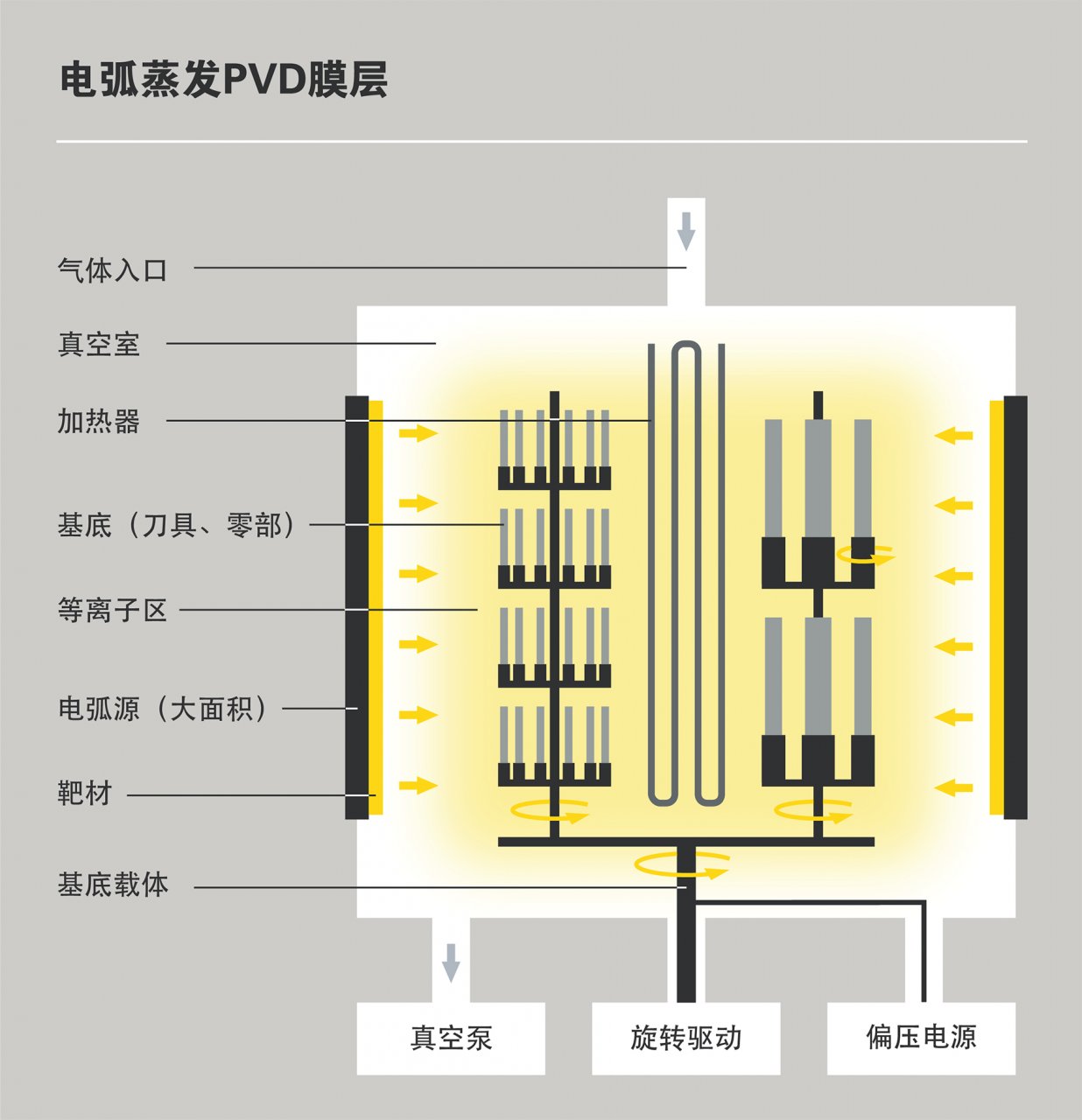

电弧蒸发

电弧蒸发期间,磁导弧在整个涂层材料(靶材)上运行,如Ti, AlTi, AlCr, TiSi等靶材,电弧促使被蒸发的材料几乎100%离化,离化的金属蒸气与反应气体重组,如Ti+N(氮气)>TiN(氮化钛)。由于电弧蒸发具有高内能和极好的均镀分散能力,所以电弧蒸发工艺可以均匀地沉积结合力非常好的膜层。即使在复杂的形状,三维立体的工件上(零部件和工具),通过工件的单向、双向和三向旋转可以保证膜层的均匀沉积。

根据应用不同而采用不同的工艺,如电弧蒸发配有:

- 恒定直流电源或

- 脉冲直流电源

基体的电偏压可以通过下面电源以不同的功率级别进行加载:

- 恒定直流偏压电源或

- 脉冲直流偏压电源

工艺设计是使电弧均匀地在靶材上运行,以控制和减少微液滴的数量和尺寸,且使靶材的利用率达到最大化。

为实现这个目标,PVT公司开发了PDA(等离子扩散电弧)和HiParc(高能脉冲电弧)工艺,通过这种工艺,电弧被高度扩散,并且电弧采用了高能脉冲模式,其工艺原理如下图所示:

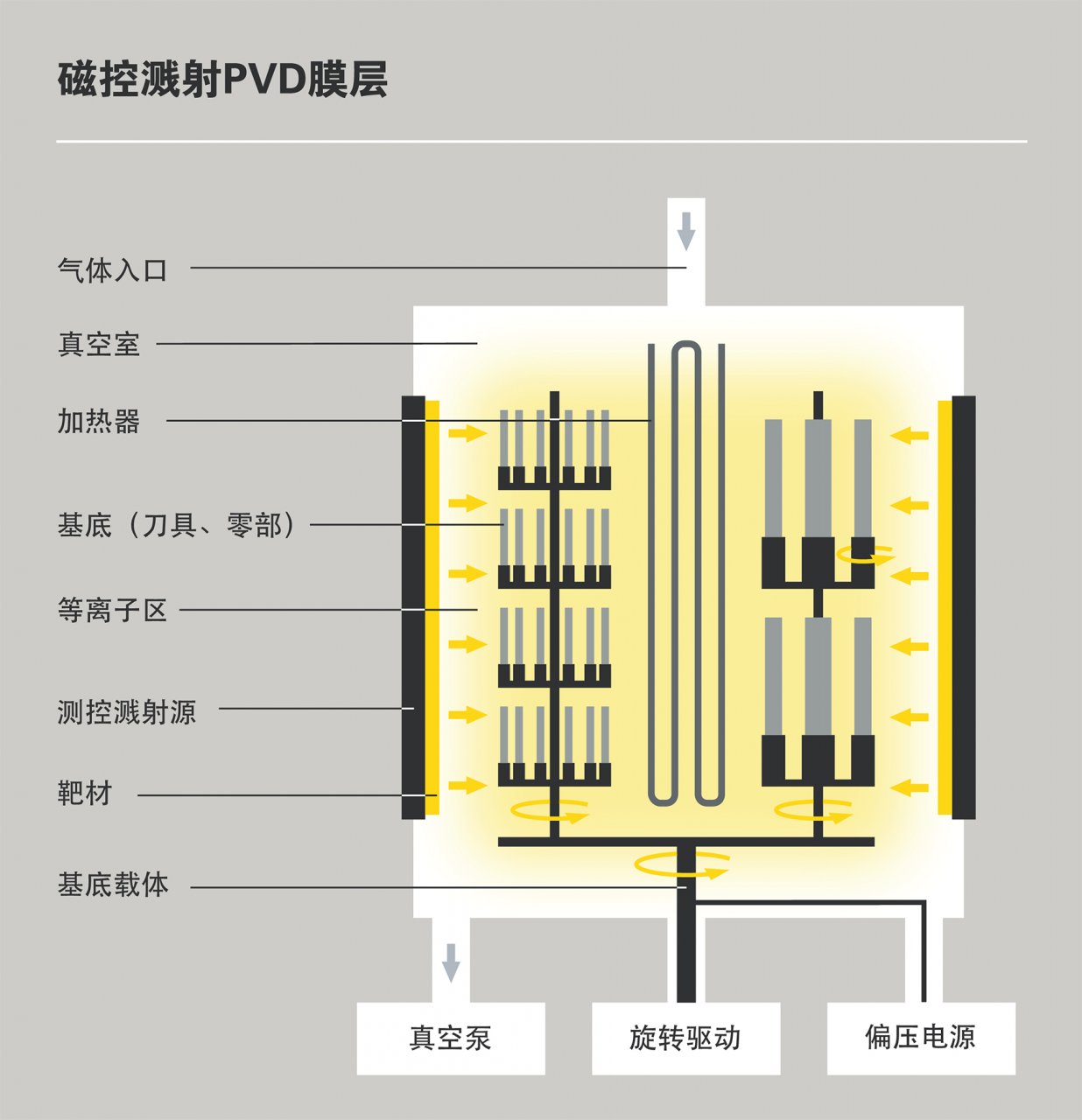

磁控溅射

磁控溅射(又名溅射)是涂层材料通过氩离子轰击和释放而转化为气相的涂层工艺,通过这种方式从靶材释放的涂层原子,部分离化和沉积,而与反应气体重新结合,如氮气,这样所需的涂层材料被沉积到带有电偏压基体上。由于这种工艺的低内能和有限的分散能力,所以基体和磁控溅射源之间的距离明显小于用电弧蒸发。可以根据磁控溅射工艺来避免微液滴的形成。该工艺的原理如下图所示。

COPYRIGHT©开云app·(中国)官方网站涂层(哈尔滨)有限公司 网站建设:中企动力 哈尔滨 黑ICP备14000285号